Reve

A reve az acél felületén meleg állapotban képződő oxidréteg. Reve keletkezik az acél kokillába történő öntése után, a már a kokillából eltávolított tuskó felületén, a folyamatosan öntött buga hűlő felületén, az acél munkadarabok kemencében, oxidáló atmoszférában történő melegítése, hőntartása során, az acél meleg képlékeny alakítása (például kovácsolás, hengerlés) során, stb. A reve kemény fázis, ezért a revés acél munkadarabokat további megmunkálás (képlékeny alakítás, forgácsolás) előtt rendszerint revétlenítik, azaz a darab felületéről az oxidréteget eltávolítják, mert így a megmunkáló szerszám sokkal kevésbé kopik.

A reve keletkezése és szerkezete

[szerkesztés]

Az acél felületén keletkező reve három vas-oxid rétegből áll:

- Fe2O3, hematit (legkülső réteg),

- Fe3O4, magnetit (középső réteg),

- FeO, wüstit (alsó réteg, közvetlenül a vas felülethez tapadva).

Az egymás fölött elhelyezkedő vas-oxid rétegek szerkezete különböző: a legkülső, Fe2O3 réteg laza, gyakran pikkelyes, míg a legjobban tapadó az alsó FeO réteg. Ez utóbbi rétegben Fe3O4 szemcsék és ide diffundált vas is található. A reveképződés mértéke, illetve a képződő reve tulajdonsága a hőmérséklettől, a hőhatás időtartamától, a környező atmoszféra és az acél kémiai összetételétől függ, vastagsága általában a néhány tized millimétertől 3–5 mm-ig terjedhet.

A reveképződés már 500–600°C hőmérsékleten megindul, de csak 800°C körül válik rohamosabbá. Általában elmondható, hogy leginkább az ötvözetlen acélok revésednek, az ötvözöttség mértékével a revésedési hajlam csökken. A keletkező reve vastagsága a hőntartás időtartamának arányában nő. Képlékeny alakításkor a reve képződését általában célszerű csökkenteni, nem ritkán elkerülni, mert a reve rongálja, koptatja az alakító szerszámok és a munkadarab felületét, másrészt anyagveszteséget jelent. Ha a reveképződés nem engedhető meg, akkor a kemenceatmoszférát, sőt a kemence konstrukciót is ennek megfelelően választják meg. A revementes izzítást lehetővé tevő kemencékből az oxigént igyekeznek kiszorítani valamilyen inert, azaz kémiailag közömbös gázzal, például nitrogénnel vagy valamilyen nemesgázzal. Ilyen megoldást választanak például az acélszalag hideghengerlése során, vagy a dróthúzásnál alkalmazott közbülső lágyításkor.

Revétlenítés

[szerkesztés]Az acél munkadarab felületéről a reveréteget – bizonyos további megmunkálási eljárások esetén kötelező jelleggel – eltávolítják. Például a melegen hengerelt acélszalagon képződő revét hideghengerlés előtt mindenképpen el kell távolítani, mert egyrészt a reve a hengerek köszörült felületét idő előtt tönkretenné, másrészt a reve a hengerelt termékbe is belenyomódna, rontva ezzel annak felületi minőségét. A melegen kovácsolt darabok felületéről hidegsorjázás esetén kell a revét eltávolítani, mert a sorjázószerszám vágóélét tenné tönkre idő előtt a kemény reve. A melegen hengerelt huzal alapanyagot is revétleníteni kell dróthúzás előtt, mert ebben az esetben a húzószerszámokat tenné tönkre a reve. Meg kell jegyezni, hogy a reve eltávolítása melegalakítások során is szükséges lehet, például meleghengerléskor gyakran hidraulikus módon távolítják el a revét.

A revétlenítésre számos eljárás alakult ki, de a revét alapvetően kétféle módon távolíthatják el:

- mechanikus vagy/és,

- kémiai úton.

A két módszert gyakran kombinálva alkalmazzák. Azt, hogy milyen módszert választanak, gazdaságossági és környezetvédelmi szempontok mellett a munkadarab alakja is befolyásolja.

Mechanikus módszerek

[szerkesztés]- Koptatás: A kisméretű darabokat forgó dobban való koptatással revétlenítik, a reve eltávolítását maguk az egymáshoz ütődő kovácsdarabok végzik.

- Szemcse- vagy sörétszórás: Főleg kovácsdarabok revétlenítésére használatos módszer, amelynek során különböző szemcséket (homok, kohósalak, növényi granulátumok stb.) nagynyomású (8 bar) levegővel fújnak a darab felületére, és a rideg revét így távolítják el. Ha acélszemcséket használnak, akkor a pneumatikus módszer helyett gyakran mechanikus (forgó kerekes) módszerrel gyorsítják fel a szemcséket. Az acélszemcsék, amelyek nagysága illeszkedik a darab alakjához és méretéhez, a darab felületéhez ütközve kismértékű képlékeny alakváltozásokat okoznak. A rideg reve nem tudja követni a felületi alakváltozást, és leválik a felületről.

- Hajlítgatás: Szalagok és huzalok revétlenítésére használják, többnyire kémiai módszer előtt. Az eljárás során a szalagot vagy drótot hullámvonalban vezetik át görgők között, miközben a reve laza szerkezetű része lepereg a felületről.

Hidraulikus módszerek

[szerkesztés]A hidraulikus módszerek alkalmazása esetén izzó darabnál a víz rövid ideig tartó felületi hűtőhatását használják ki. A felületen lehűlő reve összezsugorodik, megrepedezik, ami már könnyen eltávolítható. A pillanatszerű hűtőhatás miatt a darabok lehűlése elhanyagolható.

- Nagynyomású vízzel: A revés darabra fúvókákból 70–100 bar nyomású vizet fújnak. A megrepedezett revét a vízsugár sodorja le a felületről.

- Vízbe mártással: A kovácsdarabokat rövid időre vízbe mártják, majd a megrepedezett revét ütögetéssel távolítják el.

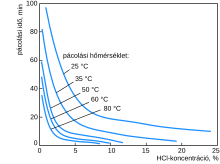

Kémiai módszerek (pácolás)

[szerkesztés]A kémiai módszerek alkalmazásakor a revét valamilyen savval (leginkább sósavval vagy kénsavval) távolítják el a darab felületéről. A pácolás időtartamát a pácoldat melegítésével jelentősen lehet csökkenteni. Leggyakrabban szalagok és huzalok revétlenítésére használják, többnyire folytatólagos, áthúzó rendszerben. Kénsavas pácoláskor a sav legjobban a belső FeO réteget oldja, de magát az alapfémet is, hidrogén keletkezése közben, ami mintegy „lerobbantja” a revét a felületről. Hogy a kénsav elérje az alsó reveréteget, előtte a felsőket fel kell lazítani, például hajtogatással. A sósavas pácolásnak az az előnye a kénsavashoz képest, hogy miközben a sósav a vas-oxidokat megfelelő hatékonysággal oldja, az alapfémet lassabban oldja, így kisebb az ún. „túlpácolás” veszélye. Túlpácoláskor a fémbe hidrogén diffundál, ami a szalag szilárdságát csökkenti. Ritkán salétromsavat, foszforsavat is használnak, de alkalikus és elektrolitikus pácolási módszer is létezik.

Források

[szerkesztés]- Dr. Kiss Ervin szerk.: Képlékeny alakítás. Tankönyvkiadó, Budapest, 1987.

- Óvári Antal főszerk.: Vaskohászati kézikönyv. Műszaki Könyvkiadó, Budapest, 1985.